镁合金大压铸时代开启:轻量化革命背后的技术突围与耐腐蚀挑战

发布日期:2025-05-30 浏览次数:800

镁合金大压铸时代开启:轻量化革命背后的技术突围与耐腐蚀挑战

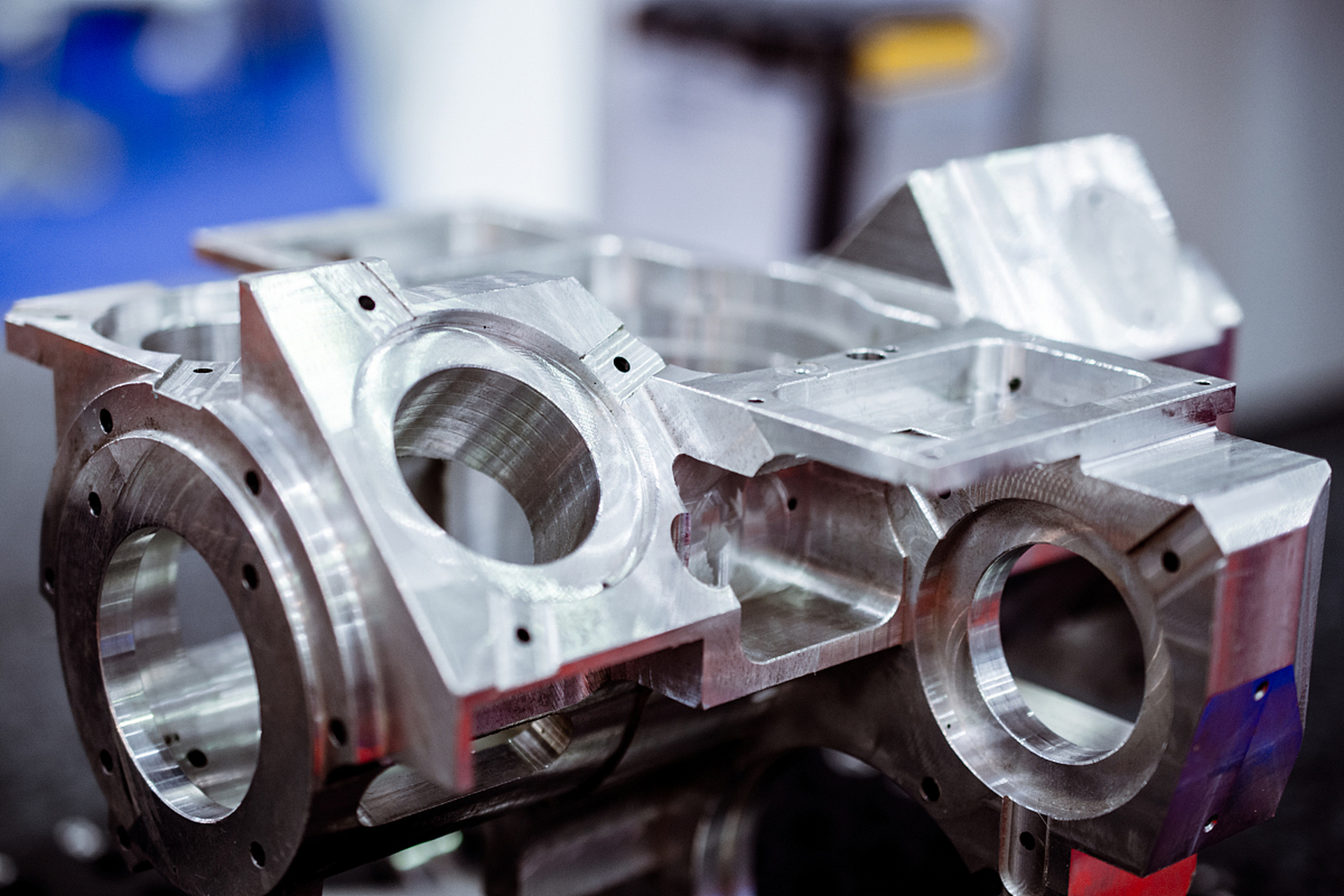

2025年5月,赛力斯汽车在上海国际车展上全球首发了一体压铸镁合金后车体,这一投影面积超过2.2平方米的巨型铸件不仅实现了21.8%的减重,更攻克了48项关键技术难题,标志着镁合金从实验室迈向规模化量产的新阶段。这一突破的背后,是全球制造业对轻量化材料的迫切需求——镁合金密度仅为铝合金的2/3、钢的1/5,在新能源汽车续航提升、航空航天载荷优化等领域展现出不可替代的优势。

镁合金的吸引力不仅在于轻量化。从成本角度看,镁与铝的原材料价格接近,但因密度更低,同体积压铸件可节省约40%的材料成本。

然而,镁合金的规模化应用长期受限于两大技术瓶颈:加工难度高与耐腐蚀性差。镁的六方晶体结构导致室温塑性差,压铸过程中易产生裂纹;高温下氧化燃烧风险则对设备密封性提出严苛要求。更关键的是,镁合金表面氧化层疏松多孔,在潮湿或盐雾环境中极易腐蚀,被称为其“阿喀琉斯之踵”。

为解决耐腐蚀难题,合肥华清研发团队研发出了“镁合金自修复复合氧化技术”“镁合金自修复导电转化膜技术”,这两种技术都能大幅度的提升镁合金的防腐性能,同时,两种技术还能有效的针对镁合金性能要求,进行调整,赋予其满足更多性能要求。

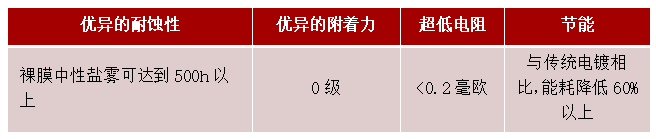

镁合金自修复复合氧化技术

技术特点:通过配方与工艺优化,制备非贯穿致密涂层,中性盐雾测试超500-1000小时以上(不同镁合金型号),具备主动/被动协同防腐机制。

创新突破:

攻克微弧氧化技术能耗高、成本高、孔隙率大的行业难题。

应用场景:

满足航空航天发动机部件、新能源汽车传动系统等苛刻工况下的耐蚀耐磨需求,推动镁合金在高端装备制造中的产业化应用。

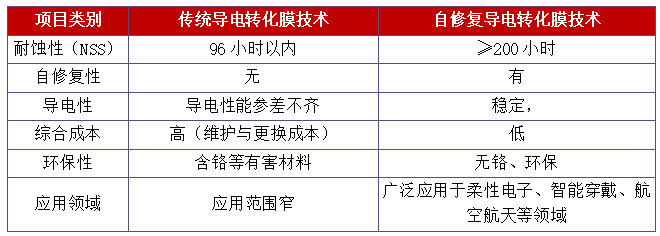

镁合金自修复导电转化膜技术

技术特点:采用无电沉积工艺在镁合金表面构建功能性的沉积层,构建功能性导电转化膜,裸膜中性盐雾测试达200小时-500以上(不同镁合金型号),兼具自修复特性。

创新突破:

低成本,可作为中间层与多种涂层复配,实现功能调控。

突破传统钝化膜导电性差、耐蚀性不足的局限。

应用场景:

覆盖航空航天、军工、3C电子、5G通信、新能源汽车及低空飞行器领域,尤其适用于需要导电性及轻量化的户外镁合金产品。

技术优势:

传统导电转化膜技术 VS 自修复导电转化膜技术

行业共识认为,随着“双碳”目标推进与资源安全战略深化,镁合金将迎来黄金十年。正如赛力斯所诠释的“安全是最大的豪华”,只有当材料性能与制造技术同步跨越“耐腐蚀”鸿沟,镁合金才能真正从“潜力股”蜕变为“主力军”,开启轻量化革命的新篇章。