压铸铝表面防腐处理:氧化与钝化的效果哪个更好?

发布日期:2025-11-28 浏览次数:82

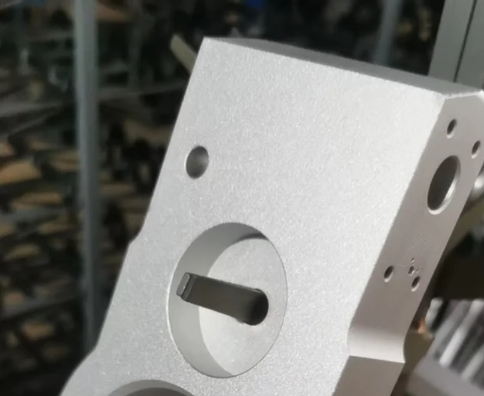

压铸铝合金凭借密度小、比强度高、耐腐蚀性佳等优势,成为汽车行业的核心材料。但是,未经表面处理的压铸铝易受氧化腐蚀,性能会大幅衰减,因此表面处理是保障其应用价值的关键环节,核心作用体现在提升耐腐蚀性、改善外观等方面。

耐腐蚀性提升方面,阳极氧化处理效果显著。如汽车轮毂经此处理后,表面形成的致密氧化膜可隔绝雨水、盐分侵蚀,某品牌轮毂经处理后耐腐蚀性能提升数倍,大幅降低更换成本。

外观改善上,压铸铝经抛光、喷砂等处理后可呈现多样质感。硬度强化则依赖硬质阳极氧化等工艺,某航空发动机零部件经处理后,可在高温高压环境下保持稳定性能,保障飞行安全。

氧化与钝化:效果对比

阳极氧化是将压铸铝作为阳极,在特定电解液中电解形成氧化膜,厚度一般在5-20μm之间,硬度高、耐磨性好、绝缘性强,可通过染色获得多种颜色,适用于对性能和装饰性要求高的领域。

钝化处理通过钝化剂与压铸铝反应,形成致密的金属氧化物或盐类保护膜,核心作用是隔绝腐蚀介质,提升材料的耐腐蚀性与稳定性。

某品牌汽车压铸铝发动机缸盖经钝化处理后,盐雾试验耐腐蚀时间从24小时延长至72小时,显著增强了恶劣环境下的可靠性。同时,钝化处理能提升压铸铝的耐磨性与硬度,减少工业设备零部件的使用磨损,降低维修成本。

两者对比:差异与选择

两者核心差异明显:耐腐蚀性上,阳极氧化膜更致密,恶劣环境防护更优;外观上,阳极氧化可染色实现多样效果,钝化多为金属本色;成本上,钝化工艺简单、成本低,阳极氧化设备与工艺成本更高。

因此,汽车外观件、电子产品外壳等对性能与装饰性要求高的场景,优先选阳极氧化;工业设备内部件等成本敏感型场景,钝化则更具优势。

华清高科:压铸铝表面处理

合肥华清高科在压铸铝处理领域技术领先,凭借自主创新工艺,为各行业提供高效解决方案。

其新型阳极氧化技术通过优化电解液与工艺参数,使氧化膜更致密,处理后的压铸铝盐雾试验耐腐蚀时间超1000小时。应用于新能源汽车电池外壳时,可有效抵御潮湿与酸碱侵蚀,保障电池安全。

借助自动化与智能化生产线,华清高科工件处理效率大大提升,同时降低人工成本与废品率,经济效益显著。

合肥华清高科自主研发压铸铝专用钝化方案,突破性实现盐雾 720 小时长效防护,解决行业耐蚀难题。目前该方案已通过多家汽车行业客户的发动机缸体、零部件的实际验证,盐雾测试 720 小时后,压铸铝件膜层无锈蚀、无剥落,表面电阻稳定<0.3mΩ,附着力达 GB/T 5270-2021 一级标准;更适配压铸铝常见的复杂结构(如深腔、薄壁件),膜层均匀,且支持与电泳、喷粉工艺无缝衔接,无需二次处理。

综上,氧化与钝化各有优势:阳极氧化在耐腐蚀性、装饰性上表现突出,适合外观与性能要求高的场景;钝化则以低成本实现基础防护,适配成本敏感型需求。

选择时需结合具体场景综合判断,而华清高科凭借雄厚实力,可提供各类优质解决方案,助力企业实现产品升级。